مقدمه: اهمیت و پیشینه توسعه کشتی های فشار

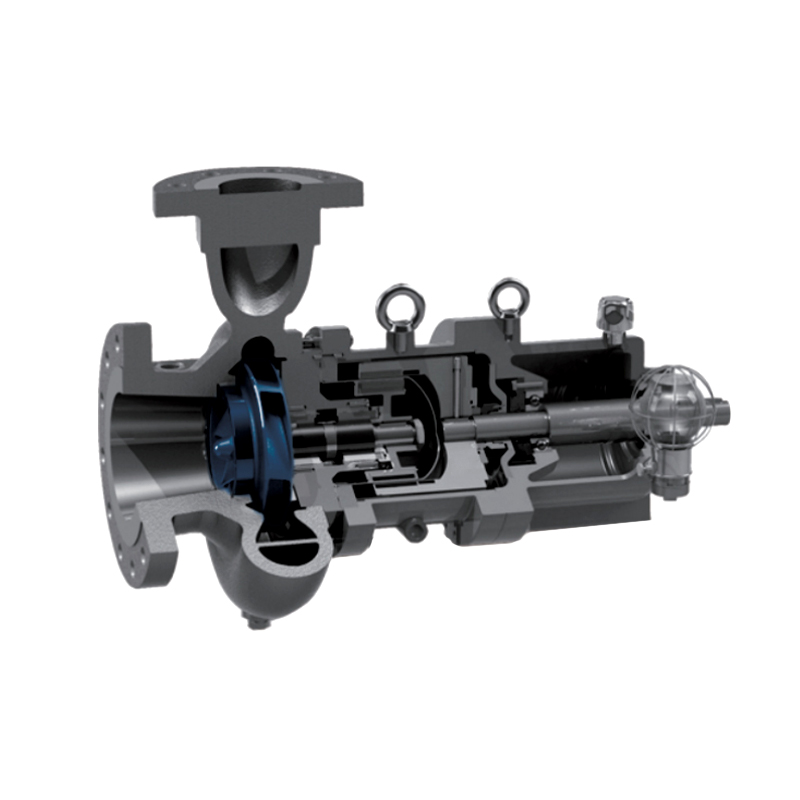

رگهای فشار تجهیزات اساسی در تولید صنعتی هستند که به طور گسترده در زمینه هایی مانند مهندسی شیمی ، انرژی و هوافضا مورد استفاده قرار می گیرند. این کشتی ها در معرض درجه حرارت و فشارهای بالا قرار می گیرند و از مواد آنها نیاز به ایمنی ، قابلیت اطمینان و دوام بالا دارند. طی چند دهه گذشته ، مواد فلزی سنتی (مانند فولاد کربن و فولاد ضد زنگ) به طور گسترده ای در ساخت کشتی فشار استفاده شده است. با این حال ، با پیشرفت در فناوری ، کشتی های فشار جدید مواد کامپوزیت به تدریج مورد توجه قرار گرفته اند. مواد کامپوزیت با مزایای منحصر به فرد خود ، مانند مقاومت در برابر خوردگی سبک و قوی ، به گزینه های بالقوه برای عروق فشار فلزی تبدیل می شوند.

1. مزایا و مضرات کشتی های فشار سنتی

1.1 مزایا:

فناوری و استانداردهای بالغ

کشتی های فشار فلزی سنتی ، به ویژه آنهایی که از فولاد ضد زنگ یا فولاد کربن ساخته شده اند ، سالها تأیید فن آوری را پشت سر گذاشته و طیف گسترده ای از کاربردهای خود را دارند. آنها همچنین مجموعه ای از استانداردهای طراحی بالغ ، بازرسی و ایمنی (مانند ASME ، API) را دنبال می کنند. این استانداردهای تثبیت شده ، کشتی های فشار فلزی از نظر ایمنی بسیار قابل اعتماد هستند و در کاربردهای مختلف صنعتی به طور گسترده ای پذیرفته می شوند.

ظرفیت بار بالا

مواد فلزی به طور کلی از استحکام و مقاومت بالایی در برابر فشار برخوردار هستند. چه در حفاری روغن ، واکنش های شیمیایی یا سایر محیط های فشار قوی ، عروق فشار فلزی می توانند در برابر شرایط فشار داخلی و خارجی شدید مقاومت کنند. این امر باعث می شود کشتی های فشار فلزی برای برنامه های پر فشار که به استانداردهای دقیق نیاز دارند ، مناسب باشد.

مقاومت در برابر خوردگی خوب و ثبات

برای برخی از محیط های واکنش شیمیایی با تقاضای بالا (به عنوان مثال ، گاز با فشار بالا و فشار بالا یا ذخیره مایع) ، مواد فلزی ، به ویژه از جنس استنلس استیل ، می توانند با مقاومت شدید در برابر خوردگی عملکرد پایدار داشته باشند. این امر باعث می شود آنها به ویژه برای بخش های خاص صنعتی مناسب باشند.

1.2 مضرات:

وزن سنگین

یکی از اشکالات اصلی کشتی های فشار فلزی وزن آنها است. برای برنامه هایی که کاهش وزن یا نیازهای سخت وزن بسیار مهم است (مانند هوافضا ، هواپیماهای بدون سرنشین و غیره) ، کشتی های فشار فلزی ممکن است بهترین انتخاب نباشند. چگالی بالای مواد فلزی دستیابی به کاهش وزن مورد نظر را دشوار می کند.

مقاومت در برابر خوردگی محدود

اگرچه از جنس استنلس استیل مقاومت در برابر خوردگی خوبی دارد ، در محیط های شدید (مانند اسیدیته بالا یا محیط های نمکی) ، عروق فلزی هنوز هم ممکن است از خوردگی رنج ببرند و منجر به نشت یا خرابی می شوند. این استفاده از عروق فلزی در محیط های خورنده شیمیایی را محدود می کند.

جوش و تولید پیچیده

تولید عروق بزرگ فلزی به طور معمول به تکنیک های پیچیده جوش نیاز دارد ، که می تواند بر کیفیت کلی و قابلیت اطمینان کشتی ها تأثیر بگذارد. در طی فرآیند جوشکاری ، نقص هایی مانند میکرو قطعات یا غلظت استرس می تواند رخ دهد که ایمنی کشتی را به خطر می اندازد.

2. ظهور کشتی های فشار جدید مواد کامپوزیت

2.1 مزایا:

وزن سبکتر

مواد کامپوزیت (مانند فیبر کربن و فایبرگلاس) بسیار سبک تر از مواد فلزی هستند. این امر باعث می شود کشتی های فشار مواد کامپوزیت به ویژه در کاربردهایی که نیاز به کاهش وزن دارند ، از جمله در هوافضا ، حمل و نقل و ذخیره سازی گاز با فشار بالا سودمند باشد.

مقاومت در برابر خوردگی عالی

مواد کامپوزیت در مقایسه با فلزات مقاومت در برابر خوردگی بسیار عالی دارند. در محیط های خورنده شیمیایی ، کشتی های مواد کامپوزیت می توانند دوام بیشتری داشته باشند و از مسائلی که عروق فلزی با آن روبرو هستند جلوگیری می کنند. این امر باعث می شود آنها به ویژه برای ذخیره سازی شیمیایی و برنامه های حمل و نقل مناسب باشند.

طراحی انعطاف پذیر

مواد کامپوزیت می توانند با تنظیم جهت فیبر و ساختار لایه بندی ، برای بهینه سازی استحکام و خاصیت ارتجاعی متناسب باشند. این امر به کشتی های فشار کامپوزیت اجازه می دهد تا برای نیازهای مختلف ، بهبود کارایی و ایمنی طراحی شوند. به عنوان مثال ، در برخی از کاربردهای پر فشار ، طراحی عروق کامپوزیت می تواند توزیع فشار را بهینه کند و غلظت استرس را کاهش دهد.

2.2 مضرات:

با هزینه بالایی

با وجود مزایای آنها ، هزینه تولید مواد کامپوزیت معمولاً بسیار بیشتر از فلزات سنتی است. کامپوزیت های با کارایی بالا (مانند کامپوزیت های فیبر کربن) به ویژه گران هستند. در نتیجه ، سرمایه گذاری اولیه برای کشتی های فشار مواد کامپوزیت نسبتاً زیاد است که ممکن است یک عامل محدود کننده در صنایع حساس به هزینه باشد.

مقاومت در برابر درجه حرارت بالا محدود

در حالی که مواد کامپوزیت در دمای طبیعی و پایین عملکرد خوبی دارند ، برخی از کامپوزیت ها ممکن است عملکرد مورد نیاز را در محیط های با درجه حرارت بسیار بالا برآورده نکنند. مواد فلزی به طور معمول عملکرد پایدارتر را در دماهای بالا ارائه می دهند ، که این یک چالش برای مواد کامپوزیت در برخی از برنامه های با درجه حرارت بالا است.

مسائل مربوط به قابلیت اطمینان بلند مدت

مواد کامپوزیت می توانند میکرو تکه های خرد شده را ایجاد کنند یا از آسیب خستگی در دوره های طولانی استفاده ، به ویژه در محیط های عملیاتی پر فشار و تکراری رنج می برند. در مقایسه با عروق فشار فلزی ، مواد کامپوزیت ممکن است برای اطمینان از ایمنی و قابلیت اطمینان طولانی مدت نیاز به بازرسی و نگهداری مکرر داشته باشند.

3. مقایسه: بررسی جامع ایمنی و کارآیی

3.1 مقایسه ایمنی

رگهای فشار فلزی

کشتی های فشار فلزی به طور کلی ایمنی کلی بالایی را نشان می دهند. آنها در شرایط فشار بالا ثبات و مقاومت قوی در برابر ضربه را نشان می دهند. هنگامی که فشار از حد مجاز فراتر می رود ، مواد فلزی تحت تغییر شکل پلاستیک قرار می گیرند و از پارگی ناگهانی کشتی جلوگیری می کنند. با این حال ، پس از رسیدن به حد مجاز ، عروق فلزی ممکن است از شکستگی شکننده ، به ویژه در شرایط درجه حرارت پایین یا به عنوان سن مواد رنج بکشند.

کشتی های فشار مواد کامپوزیت

عروق فشار مواد کامپوزیت به طور ناگهانی پارگی می کنند. بر خلاف عروق فلزی ، که تحت فشار قرار می گیرند ، در صورت بروز ترک ها یا نقص ها ، عروق کامپوزیت ممکن است ناگهان شکست بخورد. با این حال ، کشتی های کامپوزیت اغلب با لایه های مختلف طراحی می شوند که باعث انتشار کرک می شود و ایمنی کشتی را بهبود می بخشد. علاوه بر این ، کشتی های کامپوزیت می توانند برای کاهش غلظت استرس بهینه شوند و مقاومت آنها در برابر پارگی را تقویت می کنند.

3.2 مقایسه کارایی

کشتی های فلزی

کشتی های فلزی دارای ظرفیت بار قوی هستند و آنها را برای برنامه های با حجم بزرگ و فشار بالا مناسب می کند. آنها می توانند خواسته های اکثر زمینه های صنعتی را برآورده کنند و در محیط های فشار شدید یا دما ، عروق فلزی ثبات و قابلیت اطمینان برتر را ارائه می دهند. این باعث می شود آنها در بسیاری از صنایع سنتی انتخاب شوند.

کشتی های مواد کامپوزیت

در حالی که عروق مواد کامپوزیت از نظر ظرفیت بارگذاری در مقایسه با عروق فلزی کمی ضعیف تر هستند ، طراحی سبک وزن آنها باعث می شود در کاربردهای صنعتی مدرن که در آن محدودیت های وزن ، فشار و حجم بسیار مهم است ، بسیار کارآمد باشد. در نتیجه ، کشتی های کامپوزیت در مناطقی مانند هوافضا ، خودرو و ذخیره انرژی برتری دارند.

4. روند صنعت و چشم انداز آینده

با پیشرفت مداوم در فناوری مواد کامپوزیت ، بسیاری از بخش های صنعتی با سطح بالا به تدریج کشتی های فشار مواد کامپوزیت را برای بهبود کارآیی و کاهش هزینه ها در عین حال افزایش عملکرد کلی اتخاذ می کنند. در آینده ، ترکیبی از مواد فلزی و کامپوزیت ممکن است به این روند تبدیل شود. به عنوان مثال ، کشتی های فلزی می توانند در مناطق با فشار بالا مورد استفاده قرار گیرند ، در حالی که مواد کامپوزیت ممکن است در بخش های فشار کم استفاده شود و به بهترین تعادل ایمنی و کارآیی دست یابد. $ $

.jpg)

TOP

TOP