1. پیشگیری از نشت

یکی از مهمترین مزایای پمپ های محرک مغناطیسی توانایی آنها در جلوگیری از نشتی است، ویژگی که به ویژه در صنایعی مانند پتروشیمی بسیار مهم است. فرآیندهای پتروشیمی اغلب شامل جابجایی سیالات خطرناک، خورنده و بسیار فرار مانند اسیدها، حلال ها و هیدروکربن ها است. هر گونه نشت می تواند منجر به بلایای زیست محیطی فاجعه آمیز، خطرات آتش سوزی یا نشت مواد شیمیایی شود که همگی این امکان را دارند که هم به سلامت انسان و هم به محیط زیست آسیب جدی وارد کنند.

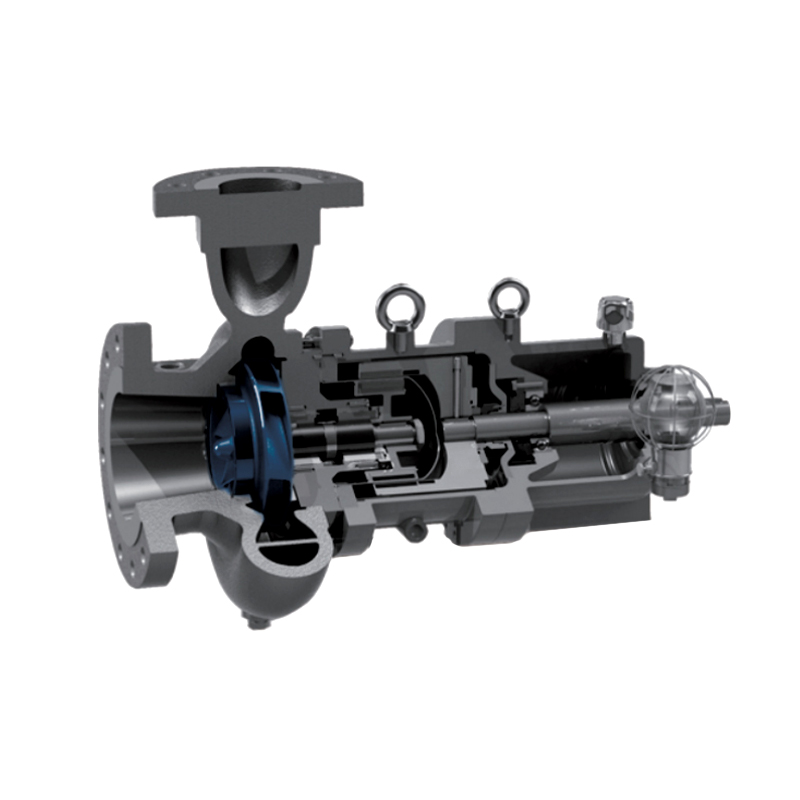

پمپ های مغناطیسی با استفاده از مکانیزم کوپلینگ مغناطیسی کار می کند، جایی که پروانه به جای تماس مستقیم مکانیکی با شفت موتور، توسط یک میدان مغناطیسی به حرکت در می آید. این امر نیاز به آب بندی را که معمولاً نقطه ضعف پمپ های سنتی است که در طول زمان مستعد سایش و نشتی هستند، از بین می برد. در پمپ های مغناطیسی، عدم وجود مهر و موم تضمین می کند که مایعات پمپ شده به طور ایمن در داخل سیستم قرار می گیرند و خطر نشت را به میزان قابل توجهی کاهش می دهد.

پمپ های مغناطیسی علاوه بر عملکرد اصلی خود در جلوگیری از نشتی، اغلب در کاربردهایی استفاده می شوند که حتی یک نشتی کوچک می تواند اثرات فاجعه باری داشته باشد. به همین دلیل است که آنها برای صنایعی مانند پتروشیمی، داروسازی و فرآوری مواد غذایی که استانداردهای خلوص و ایمنی سختگیرانه هستند، ایده آل هستند. با افزایش تقاضا برای فرآیندهای ایمن تر، قابل اطمینان تر و سازگار با محیط زیست، انتظار می رود استفاده از پمپ های مغناطیسی در بخش پتروشیمی افزایش یابد.

شرکتهای پتروشیمی با به کارگیری فناوری محرک مغناطیسی میتوانند از عواقب پرهزینه و خطرناک نشت جلوگیری کنند و به رعایت مقررات و حفاظت از سلامت عمومی و محیطزیست کمک کنند.

2. مدیریت مواد شیمیایی خورنده و سمی

صنعت پتروشیمی به طور معمول با مواد شیمیایی تهاجمی و خورنده مانند اسیدها، قلیایی ها و حلال های سمی برخورد می کند که بسیاری از آنها می توانند اجزای پمپ سنتی مانند مهر و موم، واشر و حتی فلزات را خورده کنند. در این زمینه، پمپ های مغناطیسی مزیت قابل توجهی را ارائه می دهند. برخلاف پمپهای معمولی که به آببندیهایی نیاز دارند که در برابر حملات شیمیایی آسیبپذیر هستند، پمپهای محرک مغناطیسی دارای طراحی بدون آببندی هستند که این نقاط خرابی احتمالی را از بین میبرد.

پمپ های مغناطیسی معمولاً از مواد مقاوم در برابر خوردگی مانند فولاد ضد زنگ، هاستلوی، تیتانیوم و آلیاژهای مختلف ساخته می شوند. پروانه که در تماس مستقیم با سیال پمپاژ شده قرار می گیرد، اغلب از مواد مقاوم در برابر مواد شیمیایی مانند سرامیک یا کامپوزیت های کربنی ساخته شده است. این ساختار پمپ را در برابر سایش و پارگی ناشی از مواد شیمیایی خشن بسیار مقاوم می کند و عمر طولانی پمپ را حتی در شدیدترین شرایط تضمین می کند.

علاوه بر مقاومت در برابر خوردگی، پمپ های مغناطیسی می توانند با خیال راحت مواد شیمیایی سمی را بدون خطر آلودگی یا قرار گرفتن در معرض کارگران کنترل کنند. پمپ های سنتی با مهر و موم های مکانیکی ممکن است از کار بیفتند و منجر به نشتی شود که کارگران را در معرض مواد شیمیایی خطرناک قرار دهد. با این حال، از آنجایی که پمپ های مغناطیسی مهر و موم هایی ندارند که با سیال تماس داشته باشند، به طور قابل توجهی خطر چنین نشتی را کاهش می دهند و شرایط کار ایمن تری را در کارخانه های پتروشیمی تضمین می کنند.

از آنجایی که صنعت پتروشیمی به طور فزاینده ای بر پایداری و کاهش اثرات زیست محیطی متمرکز می شود، پمپ های مغناطیسی احتمالاً در مدیریت سیالات تهاجمی و سمی مورد استفاده گسترده تری قرار خواهند گرفت. توانایی آنها در جلوگیری از نشت و مقاومت در برابر خوردگی نقش کلیدی در دستیابی به این اهداف ایفا می کند.

3. راندمان بالا و صرفه جویی در انرژی

پمپهای مغناطیسی به دلیل بهرهوری انرژی برتر در مقایسه با پمپهای سنتی شناخته میشوند، که آنها را به گزینهای جذاب برای کارخانههای پتروشیمی تبدیل میکند که به دنبال کاهش هزینههای عملیاتی و بهبود مصرف کلی انرژی هستند. پمپ های سنتی با آب بند مکانیکی اغلب از اصطکاک و سایش رنج می برند که منجر به اتلاف انرژی به صورت گرما می شود. در مقابل، پمپ های مغناطیسی با استفاده از یک سیستم کوپلینگ بدون تماس کار می کنند که اصطکاک مکانیکی را از بین می برد و انرژی مورد نیاز برای حرکت پمپ را کاهش می دهد.

عملکرد بدون تماس پمپ های مغناطیسی تضمین می کند که حداقل مقاومت در داخل سیستم وجود دارد و در نتیجه انتقال نیرو از موتور به پروانه موثرتر است. این منجر به کاهش مصرف انرژی و کاهش هزینه های عملیاتی در طول زمان می شود. با توجه به اینکه بسیاری از عملیات پتروشیمی مستمر هستند و نیاز به پمپ برای کار 24 ساعته دارند، صرفه جویی در انرژی به عامل مهمی در کاهش هزینه کلی عملیات تبدیل می شود.

علاوه بر بهره وری انرژی، پمپ های مغناطیسی به دلیل عدم وجود مهر و موم و یاتاقان که معمولاً در پمپ های سنتی فرسوده می شوند، عمر طولانی تری دارند. این طول عمر طولانی به کاهش نیاز به جایگزینی کمک می کند و باعث بهبود بیشتر مقرون به صرفه بودن پمپ های مغناطیسی می شود.

| ویژگی | پمپ مغناطیسی | پمپ سنتی |

|---|---|---|

| بهره وری انرژی | بالا (به دلیل طراحی بدون مهر و موم) | پایین (به دلیل آب بندی مکانیکی) |

| هزینه های عملیاتی | پایین تر (ساییدگی و پارگی کمتر) | بالاتر (تعمیرات و اتلاف انرژی بیشتر) |

| فرکانس تعمیر و نگهداری | کمتر | مکررتر |

| عمر خدمات | طولانی تر | کوتاه تر |

4. ایمنی بهبود یافته

مزایای ایمنی پمپ های مغناطیسی در صنعت پتروشیمی قابل اغراق نیست. طراحی بدون مهر و موم پمپ های مغناطیسی آنها را برای جابجایی سیالات قابل اشتعال، مواد منفجره یا سمی که در فرآیندهای پتروشیمی رایج هستند، ایده آل می کند. مهر و موم های مکانیکی که در پمپ های سنتی یافت می شوند، خطر قابل توجهی دارند زیرا ممکن است در طول زمان از کار بیفتند و منجر به پتانسیل نشتی شوند. این نشت ها نه تنها می تواند به آسیب های زیست محیطی منجر شود، بلکه خطرات جدی آتش سوزی و انفجار را نیز به همراه دارد، به ویژه زمانی که مواد شیمیایی قابل اشتعال در آن دخالت دارند.

از طرف دیگر پمپ های مغناطیسی خطر جرقه یا خرابی های مکانیکی مرتبط با آب بندی را از بین می برند. از آنجایی که هیچ قطعه متحرکی در تماس با سیال وجود ندارد، پتانسیل مشکلات مربوط به اصطکاک یا خرابی های ناشی از سایش به میزان قابل توجهی کاهش می یابد. این امر باعث می شود که پمپ های مغناطیسی به ویژه در محیط های خطرناک مفید باشند، جایی که حتی یک جرقه کوچک می تواند یک بخار شیمیایی خطرناک را مشتعل کند.

علاوه بر این، مکانیسم جفت مغناطیسی همچنین به محافظت از کارگران در برابر قرار گرفتن در معرض مواد شیمیایی مضر کمک می کند. از آنجایی که مایع به طور کامل در محفظه پمپ قرار دارد، هیچ تماس مستقیمی بین اجزای پمپ و سیال وجود ندارد و خطر نشت یا پاشیده شدن آن که می تواند به پرسنل آسیب برساند کاهش می یابد. این لایه ایمنی افزوده شده در کارخانه های پتروشیمی، جایی که کارگران به طور معمول در معرض مواد خطرناک هستند، ضروری است.

5. کاهش هزینه های تعمیر و نگهداری

طراحی بدون مهر و موم و بدون تماس پمپ های مغناطیسی نه تنها کارایی آنها را بهبود می بخشد بلکه نیاز به تعمیر و نگهداری را نیز به میزان قابل توجهی کاهش می دهد. پمپ های سنتی اغلب به آب بندی های مکانیکی متکی هستند که به مرور زمان به دلیل اصطکاک که در حین کار تجربه می کنند فرسوده می شوند. این آب بندی ها باید به طور مرتب تعویض شوند و عدم انجام این کار می تواند منجر به نشتی شود که باعث آسیب به پمپ و محیط اطراف می شود.

با این حال، در پمپ های مغناطیسی، فقدان مهر و موم به این معنی است که قطعات کمتری فرسوده می شوند و در نتیجه نیازهای تعمیر و نگهداری را کاهش می دهند. از آنجایی که پمپها قطعات متحرک کمتری دارند و آببندی برای تعویض ندارند، نیاز به تعمیر و نگهداری کمتری دارند که به معنای هزینههای نگهداری کمتر در طول عمر پمپ است.

علاوه بر این، دوام پمپ های مغناطیسی به تعمیرات کمتر کمک می کند و نیاز به خرابی را به حداقل می رساند. در محیط پر سرعت یک کارخانه پتروشیمی، جایی که تداوم عملیات ضروری است، کاهش نیازهای تعمیر و نگهداری پمپهای مغناطیسی میتواند منجر به افزایش زمان کارکرد، بهبود بهرهوری کلی و کاهش هزینههای مرتبط با از دست رفتن تولید شود.

سوالات متداول

Q1: آیا پمپ های مغناطیسی برای انواع سیالات پتروشیمی مناسب هستند؟

A1: پمپ های مغناطیسی بسیار پرکاربرد هستند و می توانند طیف وسیعی از سیالات پتروشیمی از جمله مایعات خورنده، سمی و قابل اشتعال را مدیریت کنند. با این حال، آنها ممکن است برای سیالات با ویسکوزیته بسیار بالا یا آنهایی که حاوی ذرات بزرگ هستند ایده آل نباشند، زیرا این می تواند بر کارایی آنها تأثیر بگذارد. برای کاربردهای خاص همیشه با سازنده پمپ مشورت کنید.

Q2: پمپ های مغناطیسی از نظر هزینه چگونه با پمپ های گریز از مرکز مقایسه می شوند؟

A2: در حالی که پمپ های مغناطیسی ممکن است به دلیل طراحی و مواد پیشرفته، هزینه اولیه بالاتری داشته باشند، به طور کلی به دلیل نیازهای تعمیر و نگهداری کمتر، کاهش مصرف انرژی و عمر طولانی تر، صرفه جویی قابل توجهی در طول زمان ارائه می دهند. این عوامل باعث می شود پمپ های مغناطیسی در درازمدت مقرون به صرفه تر باشند، به خصوص برای عملیات مداوم.

Q3: آیا می توان از پمپ های مغناطیسی در فرآیندهای پتروشیمی با دمای بالا استفاده کرد؟

A3: بله، پمپ های مغناطیسی قادر به جابجایی سیالات با دمای بالا هستند. با این حال، مواد پمپ باید بر اساس حداکثر دما و الزامات سازگاری شیمیایی کاربرد خاص انتخاب شود. بسیاری از پمپ های مغناطیسی برای مقاومت در برابر دمای 350 درجه سانتیگراد یا بالاتر طراحی شده اند.

مراجع

- اسمیت، جی، و اندرسون، آر (2022). پیشرفت در فناوری پمپ مغناطیسی برای صنایع شیمیایی . مجله مهندسی صنایع، 45(2)، 112-130.

- لیو، ام.، و ژانگ، ی. (2023). بهره وری انرژی و پایداری در فرآیندهای پتروشیمی: نقش پمپ های مغناطیسی . بررسی پتروشیمی، 58 (4)، 203-218.

- تامپسون، اچ. (2021). ویژگی های ایمنی پمپ های مغناطیسی در حمل و نقل مایعات خطرناک . مجله ایمنی مهندسی شیمی، 39 (1)، 55-65.

.jpg)

TOP

TOP