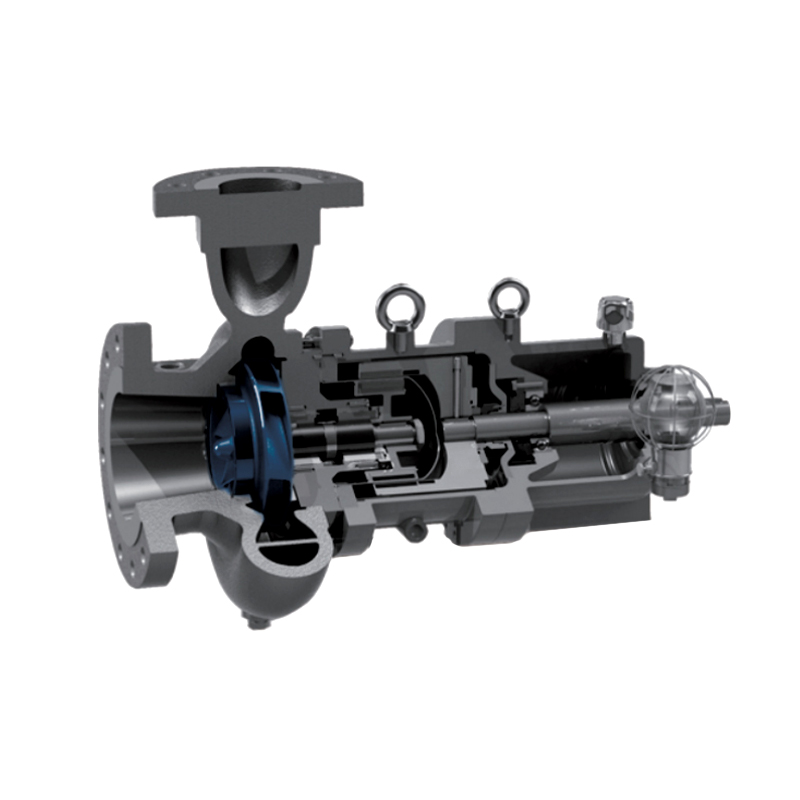

مخازن تحت فشار ظروف تخصصی هستند که برای نگهداری مایعات یا گازها در فشارهایی به طور قابل توجهی بالاتر از فشار اتمسفر اطراف طراحی شده اند. آنها برای طیف وسیعی از صنایع، از نفت و گاز گرفته تا فرآوری شیمیایی، تولید برق و حتی تولید مواد غذایی حیاتی هستند. نقش آنها در ذخیره سازی و انتقال ایمن سیالات فشار بالا را نمی توان نادیده گرفت.

1. مهار فشار: عملکرد اصلی

وظیفه اصلی یک مخزن تحت فشار این است که مایعات تحت فشار بالا را بدون اجازه خروج یا خرابی در خود نگه دارد. در داخل ظرف، فشار سیال به دیواره ها نیرو وارد می کند و برای جلوگیری از ترکیدن ظرف باید با این نیرو مقابله کرد. فشار داخلی به طور معمول بسیار بیشتر از فشار اتمسفر بیرون است و بدون طراحی مناسب، این فشار می تواند منجر به نتایج فاجعه آمیزی شود.

مخازن تحت فشار اغلب در صنایعی که مایعات یا گازهای تحت فشار ذخیره یا حمل می شوند مانند در بخش های شیمیایی، پتروشیمی و انرژی استفاده می شود. برای اطمینان از اینکه کشتی می تواند به طور ایمن این مایعات را در خود نگه دارد، مواد مورد استفاده برای ساخت باید به اندازه کافی مقاوم باشد تا در برابر فشار داخلی و هرگونه نیروی خارجی که ممکن است در حین کار با آن مواجه شود مقاومت کند.

ضخامت دیواره کشتی نقش مهمی در توانایی آن در تحمل فشار دارد. مهندسان ضخامت بهینه را بر اساس عوامل مختلفی مانند خواص سیال، دما، سطوح فشار و ابعاد کشتی محاسبه میکنند. این محاسبه به تعیین استحکام دیواره های کشتی کمک می کند و تضمین می کند که آنها می توانند نیروهای داخلی مورد انتظار را بدون شکست تحمل کنند.

2. ملاحظات طراحی برای ایمنی

طراحی یک مخزن تحت فشار برای اطمینان از اینکه می تواند به طور ایمن سیالات پرفشار داخل آن را در خود نگه دارد، حیاتی است. مهندسان باید عوامل مختلفی مانند نوع سیال، فشار و دمای عملیاتی و خطرات احتمالی مرتبط با استفاده از کشتی را در نظر بگیرند. این طرح همچنین باید با کدها و استانداردهای صنعتی مانند آیین نامه دیگ بخار و مخزن تحت فشار ASME مطابقت داشته باشد تا از بالاترین سطح ایمنی و عملکرد اطمینان حاصل شود.

ویژگی های کلیدی طراحی عبارتند از:

-

ضخامت و تقویت دیوار: مخازن تحت فشار are designed with thicker walls in areas that are subject to higher stress, such as the top, bottom, and near any openings like nozzles and ports. Reinforcements may be added to prevent failure due to excessive pressure buildup.

-

شکل: بیشتر مخازن تحت فشار استوانه ای یا کروی شکل هستند. این اشکال به توزیع یکنواخت فشار در سطح رگ کمک می کند و احتمال لکه های ضعیف را کاهش می دهد. رگ های کروی به دلیل توانایی خود در توزیع یکنواخت تنش به ویژه در کنترل فشارهای داخلی بالا موثر هستند.

-

سر و کلاه انتهایی: انتهای مخازن تحت فشار اغلب دارای سرهای گنبدی یا بشقاب هستند که به جلوگیری از تمرکز فشار در انتهای مخزن کمک می کند. این اشکال به طور خاص برای کاهش استرس و بهبود استحکام کشتی تحت فشار بالا طراحی شده اند.

در زیر جدولی ارائه شده است که انواع شکل مخازن تحت فشار و مزایای آنها را نشان می دهد:

| شکل | توضیحات | مزایا |

|---|---|---|

| استوانه ای | دراز، لوله مانند با انتهای دایره ای. | بهترین برای توزیع فشار یکنواخت، مقرون به صرفه. |

| کروی | شکل گرد با شعاع مساوی در همه جهات. | کارآمدترین برای کاربردهای فشار بالا، غلظت استرس را به حداقل می رساند. |

| مخروطی | شکل مخروطی با دهانه وسیع و پایه باریک. | اغلب برای کاهش فشار استفاده می شود. برای فشارهای کم تا متوسط خوب است. |

شکل خاص و آرماتور مورد استفاده به سطوح فشار، خواص سیال و استفاده مورد نظر از مخزن بستگی دارد. با پیروی از این اصول طراحی، مخازن تحت فشار قادر به مقاومت در برابر نیروهای شدید ناشی از سیالات فشار بالا هستند.

3. سیستم های کاهش فشار

با وجود طراحی دقیق و مواد مستحکم، مخازن تحت فشار هنوز در برابر شرایط فشار بیش از حد آسیب پذیر هستند، جایی که فشار داخلی بیش از ظرفیت نامی مخزن است. این می تواند ناشی از هجوم ناگهانی مایعات، نقص در عملکرد تجهیزات یا تغییرات محیطی خارجی باشد. برای محافظت از کشتی در برابر شکست فاجعه بار، سیستم های کاهش فشار یک ویژگی ایمنی ضروری است.

دو نوع مکانیزم اصلی کاهش فشار وجود دارد که در مخازن تحت فشار استفاده می شود: شیرهای فشار (PRVs) و دیسک های پارگی.

-

شیرهای کاهش فشار (PRV): PRV ها طوری طراحی شده اند که وقتی فشار داخل ظرف از آستانه از پیش تعیین شده فراتر رود، باز می شوند. پس از باز شدن، شیر اجازه خروج مایع یا گاز را می دهد و فشار داخلی را کاهش می دهد و از تجمع بیشتر جلوگیری می کند. PRV ها قابل تنظیم هستند و برای کشتی هایی که تحت فشارهای نوسانی کار می کنند مناسب هستند.

-

پارگی دیسک ها: بر خلاف PRV ها، دیسک های پارگی طوری طراحی شده اند که با رسیدن به فشار تنظیم شده، از کار بیفتند. دیسک می ترکد و سوراخی ایجاد می کند که مایع یا گاز می تواند از آن خارج شود. در حالی که دیسک های پارگی یک ویژگی ایمنی یک بار هستند و قابل تنظیم مجدد نیستند، اغلب در برنامه هایی استفاده می شوند که تسکین با سرعت بالا ضروری است.

در هر دو مورد، این وسایل ایمنی با ایجاد یک مسیر فرار برای فشار اضافی، به جلوگیری از فشار بیش از حد خطرناک کمک می کنند و از آسیب احتمالی به کشتی جلوگیری می کنند.

| مکانیسم ایمنی | تابع | مزایا |

|---|---|---|

| شیرهای کاهش فشار (PRV) | باز می شود تا فشار اضافی آزاد شود. | قابل تنظیم، می تواند چندین بار استفاده شود، ایده آل برای فشارهای نوسان. |

| پارگی دیسک ها | می ترکد تا فشار سریع آزاد شود. | پاسخ سریع، ساده، موثر برای برنامه های پرخطر. |

4. پروتکل های بازرسی و نگهداری

حتی با طراحی قوی و سیستم های کاهش فشار، بازرسی و تعمیر و نگهداری منظم برای اطمینان از ادامه عملکرد ایمن مخازن تحت فشار بسیار مهم است. با گذشت زمان، مخازن تحت فشار ممکن است دچار سایش، خوردگی و خستگی شوند که می تواند یکپارچگی ساختاری آنها را به خطر بیندازد. بازرسی منظم به شناسایی مشکلات احتمالی قبل از تبدیل شدن به مشکلات جدی کمک می کند.

روشهای معمول بازرسی شامل بررسیهای بصری برای خوردگی یا آسیب، و همچنین تکنیکهای آزمایش غیر مخرب (NDT) مانند آزمایش اولتراسونیک، آزمایش رادیوگرافی و بازرسی ذرات مغناطیسی است. این روشها به بازرسان اجازه میدهد تا عیوب داخلی را که ممکن است با چشم غیرمسلح قابل مشاهده نباشند، تشخیص دهند.

-

تست هیدرواستاتیک: مخازن تحت فشار قبل از راه اندازی، تحت آزمایش هیدرواستاتیک قرار می گیرند. این شامل پر کردن ظرف با آب و تحت فشار قرار دادن آن فراتر از فشار معمولی است تا اطمینان حاصل شود که می تواند فشارهای بالاتر را بدون نشت یا خرابی تحمل کند.

-

نظارت منظم: مخازن تحت فشار are equipped with gauges and sensors that monitor internal pressure, temperature, and fluid levels. These instruments help operators detect any deviations from normal operating conditions, allowing for prompt intervention if necessary.

-

تعمیر و نگهداری برنامه ریزی شده: مخازن تحت فشار are often subjected to periodic maintenance schedules, which include cleaning, testing, and replacement of safety components like relief valves or gaskets. These measures extend the lifespan of the vessel and prevent sudden failures.

5. مقاومت در برابر خوردگی و خستگی

مخازن تحت فشار در محیط های خشن کار می کنند که در آن عواملی مانند خوردگی، نوسانات دما و چرخه های فشار مکرر می توانند به مرور زمان منجر به سایش و پارگی شوند. برای مبارزه با این مسائل، مهندسان باید موادی را انتخاب کنند که در برابر خوردگی و خستگی مقاوم باشند و اطمینان حاصل کنند که کشتی برای طول عمر مورد نظر خود کارایی دارد.

به عنوان مثال، فولاد ضد زنگ معمولاً برای مخازن تحت فشار به دلیل مقاومت عالی در برابر خوردگی، به ویژه در حضور مواد شیمیایی یا رطوبت، استفاده می شود. در موارد خاص، مواد کامپوزیتی مانند پلاستیک تقویتشده با فایبرگلاس (FRP) ممکن است به دلیل ویژگیهای سبک وزن و مقاوم در برابر خوردگیشان استفاده شود.

- مقاومت در برابر خستگی: مخازن تحت فشار are subjected to repeated pressurization and depressurization cycles. This repeated stress can lead to material fatigue, which may cause cracks or fractures over time. To mitigate this risk, engineers carefully select materials with high fatigue resistance and design the vessel to minimize stress concentrations.

حفظ مقاومت در برابر خوردگی و خستگی برای اطمینان از طول عمر و عملکرد ایمن مخازن تحت فشار، به ویژه در صنایعی که عواقب خرابی می تواند فاجعه بار باشد، ضروری است.

سوالات متداول

1. چه نوع سیالاتی معمولاً در مخازن تحت فشار ذخیره می شوند؟

مخازن تحت فشار برای ذخیره طیف وسیعی از سیالات از جمله گازهایی مانند هیدروژن، اکسیژن و نیتروژن و همچنین مایعاتی مانند آب، روغن و مواد شیمیایی استفاده می شود.

2. هر چند وقت یکبار باید مخازن تحت فشار بازرسی شوند؟

فرکانس بازرسی به کاربرد خاص و الزامات نظارتی صنعت بستگی دارد. با این حال، اکثر شناورها سالانه بازرسی می شوند و آزمایشات هیدرواستاتیک هر چند سال یکبار انجام می شود.

3. آیا یک مخزن تحت فشار می تواند بدون هشدار خراب شود؟

مخازن تحت فشار با چندین ویژگی ایمنی از جمله دریچه های فشار شکن و دیسک های پارگی برای جلوگیری از خرابی طراحی شده اند. با این حال، شرایط نگهداری نامناسب یا فشار بیش از حد در صورت عدم نظارت همچنان می تواند منجر به خرابی شود.

مراجع

- کد بویلر و مخزن تحت فشار ASME (BPVC). انجمن مهندسین مکانیک آمریکا.

- کتابچه راهنمای طراحی مخزن تحت فشار توسط دنیس آر ماس.

- "طراحی و تجزیه و تحلیل مخازن تحت فشار" توسط جان اف. شیلینگ.

.jpg)

TOP

TOP