عملیاتی راکتورهای کشتی فشار در محیط های درجه حرارت بالا نیاز به درک عمیق از چالش های ناشی از دمای بالا دارد. استفاده از ترکیبی از طراحی متفکرانه ، مواد با کیفیت بالا ، سیستم های ایمنی پیشرفته و نگهداری منظم برای اطمینان از ایمنی و قابلیت اطمینان راکتور در چنین شرایط شدید ضروری است. ایمنی عملیاتی این راکتورها نه تنها برای جلوگیری از تصادفات بلکه برای حفظ میزان واکنش بهینه شیمیایی ، راندمان انرژی و ثبات کلی فرآیند نیز بسیار مهم است.

یکی از مهمترین ملاحظات مربوط به راکتورهای کشتی فشار در دمای بالا ، انتخاب مواد مناسب است. یکپارچگی ساختاری راکتور به مواد مورد استفاده وابسته است ، که باید در برابر فشارهای تحمیل شده توسط دمای بالا و بدون تخریب مقاومت کند. فولادهای آلیاژ بالا ، آلیاژهای تیتانیوم و سایر مواد مقاوم در برابر دما معمولاً به دلیل مقاومت برتر آنها در برابر گسترش حرارتی ، خوردگی و خزش استفاده می شوند. که به تغییر شکل تدریجی مواد تحت استرس در دماهای بالا اشاره دارد ، می تواند با گذشت زمان به نقاط ضعف ساختاری منجر شود. بنابراین ، انتخاب موادی که قدرت و یکپارچگی خود را حتی پس از قرار گرفتن در معرض طولانی مدت در شرایط درجه حرارت بالا حفظ کنند ، ضروری است.

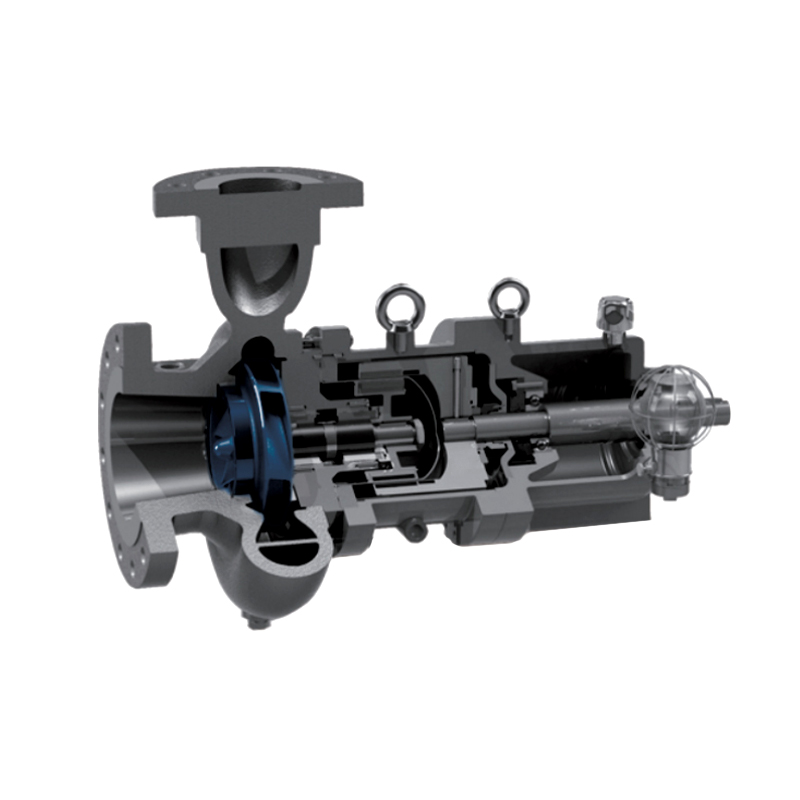

در کنار انتخاب مواد مناسب ، حفظ فشار در محدوده ایمن یکی دیگر از جنبه های مهم است. دمای بالا در داخل راکتور می تواند منجر به افزایش فشار شود که در صورت عدم مدیریت صحیح ، ممکن است منجر به شرایط خطرناک شود. سیستم های تسکین فشار مانند دریچه های تسکین فشار (PRV) و دیسک های پارگی نصب شده اند تا اطمینان حاصل شود که هرگونه فشار اضافی با خیال راحت آزاد می شود قبل از اینکه بتواند تا سطح خطرناک ایجاد شود. این سیستم ها به گونه ای طراحی شده اند که به طور خودکار هنگام فراتر رفتن از آستانه های فشار ، از این طریق از فشار بیش از حد جلوگیری می کنند ، که می تواند باعث پارگی رآکتور شود. اثربخشی این سیستم های تسکین فشار به اندازه صحیح و آزمایش منظم آنها بستگی دارد تا تأیید کند که می توانند حداکثر فشار ممکن را در شرایط درجه حرارت بالا تحمل کنند.

در محیط های درجه حرارت بالا ، مدیریت مؤثر گرما نیز بسیار مهم است. این امر می تواند از طریق عایق مناسب و استفاده از سیستم های پیشرفته مدیریت حرارتی حاصل شود. عایق راکتور باعث کاهش گرما یا افزایش از محیط اطراف می شود و به حفظ دمای عملیاتی پایدار در داخل کشتی کمک می کند. مواد عایق حرارتی ، مانند الیاف سرامیکی یا فوم های مقاوم در برابر درجه حرارت ، اغلب برای این منظور استفاده می شوند. این مواد نه تنها از بین رفتن گرما به حداقل می رسانند بلکه به جلوگیری از نوسانات دما که می تواند تنش های حرارتی را بر روی دیواره های کشتی القا کند ، کمک می کند ، که با گذشت زمان می تواند منجر به ترک خوردگی یا سایر اشکال تخریب مواد شود.

نظارت مداوم و کنترل پارامترهای مهم ، مانند دما و فشار ، برای عملکرد راکتور ایمن ضروری است. سیستم های ابزار دقیق پیشرفته ، از جمله ترموکوپل ها ، مبدل های فشار و سنسورهای دما ، نظارت بر زمان واقعی محیط داخلی راکتور را امکان پذیر می کنند. این سنسورها بازخورد مداوم را ارائه می دهند و به اپراتورها امکان می دهد پارامترهای عملیاتی را در صورت لزوم تنظیم کنند. سیستم های کنترل خودکار می توانند با این ابزارها یکپارچه شوند تا اطمینان حاصل شود که راکتور همیشه در محدوده ایمن کار می کند ، و تنظیمات خودکار را برای جلوگیری از گرمای بیش از حد یا فشار بیش از حد انجام می دهد. در صورت بروز هرگونه ناهنجاری یا بی نظمی ، سیستم همچنین می تواند به اپراتورها هشدار داده و در صورت لزوم روشهای خاموش کردن اضطراری را ایجاد کند.

برای جلوگیری از گرمای بیش از حد ، بسیاری از راکتورهای درجه حرارت بالا نیز شامل سیستم های تبادل گرما یا مکانیسم های خنک کننده هستند. این سیستم ها برای از بین بردن گرمای ایجاد شده در طی واکنشهای شیمیایی در داخل راکتور طراحی شده اند و اطمینان حاصل می کنند که دما در محدوده بهینه برای فرآیند مورد نظر باقی می ماند. مبدل های حرارتی از یک مایع خنک کننده یا گاز برای جذب و انتقال حرارت اضافی استفاده می کنند ، که سپس از طریق سیستم های خنک کننده خارجی از بین می رود. افزونگی در این سیستم های خنک کننده بسیار مهم است. آنها باید به گونه ای طراحی شوند که حتی اگر یک مؤلفه از بین برود ، از کنترل مداوم دما و جلوگیری از رسیدن راکتور به دمای خطرناک جلوگیری کند.

یکی دیگر از عوامل مهم در اطمینان از عملکرد ایمن راکتورهای رگ فشار در شرایط درجه حرارت بالا ، نگهداری و بازرسی روتین است. درجه حرارت بالا می تواند سایش و پارگی را بر روی اجزای راکتور ، به ویژه مهر و موم ، واشر و دریچه ها ، که در برابر انبساط حرارتی و خستگی مواد آسیب پذیر هستند ، تسریع کند. بازرسی های منظم به تشخیص علائم بدتر شدن یا آسیب در زودهنگام کمک می کند و امکان تعویض به موقع یا تعمیرات را فراهم می کند. مناطق کلیدی که نیاز به توجه مکرر دارند شامل بررسی استرس حرارتی ، خوردگی و علائم خستگی در اجزای بحرانی مانند دیواره های رآکتور ، دریچه های کاهش فشار و مبدلهای حرارتی است .

.jpg)

TOP

TOP